در فرآیند تولید شیمیایی، فشار نه تنها بر رابطه تعادل و سرعت واکنش فرآیند تولید تأثیر می گذارد، بلکه بر پارامترهای مهم تعادل مواد سیستم نیز تأثیر می گذارد.در فرآیند تولید صنعتی، برخی از آنها به فشار بالا بسیار بالاتر از فشار اتمسفر نیاز دارند، مانند پلی اتیلن فشار قوی.پلیمریزاسیون در فشار بالای 150 مگاپاسکال انجام می شود و برخی باید در فشار منفی بسیار کمتر از فشار اتمسفر انجام شوند.مانند تقطیر خلاء در پالایشگاه های نفت.فشار بخار پرفشار کارخانه شیمیایی PTA 8.0MPA و فشار تغذیه اکسیژن حدود 9.0MPAG است.اندازه گیری فشار بسیار گسترده است، اپراتور باید به شدت از قوانین استفاده از ابزارهای مختلف اندازه گیری فشار پیروی کند، تعمیر و نگهداری روزانه را تقویت کند و هرگونه سهل انگاری یا بی احتیاطی را انجام دهد.همه آنها ممکن است متحمل خسارات و خسارات هنگفتی شوند و نتوانند به اهداف کیفیت بالا، عملکرد بالا، مصرف کم و تولید مطمئن دست یابند.

بخش اول مفهوم اساسی اندازه گیری فشار

- تعریف استرس

در تولیدات صنعتی، معمولاً فشار به نیرویی اطلاق می شود که به طور یکنواخت و عمودی بر یک واحد سطح عمل می کند و اندازه آن توسط ناحیه تحمل کننده نیرو و اندازه نیروی عمودی تعیین می شود.به صورت ریاضی بیان می شود:

P=F/S که در آن P فشار، F نیروی عمودی و S ناحیه نیرو است

- واحد فشار

در فناوری مهندسی، کشور من سیستم بین المللی واحدها (SI) را پذیرفته است.واحد محاسبه فشار Pa (Pa) است، 1Pa فشار ایجاد شده توسط نیروی 1 نیوتن (N) است که به صورت عمودی و یکنواخت بر روی مساحت 1 متر مربع (M2) وارد می شود که به صورت N/m2 (نیوتن/) بیان می شود. متر مربع)، علاوه بر Pa، واحد فشار نیز می تواند کیلوپاسکال و مگا پاسکال باشد.رابطه تبدیل بین آنها این است: 1MPA=103KPA=106PA

به دلیل عادت چندین ساله، فشار اتمسفر مهندسی هنوز در مهندسی استفاده می شود.به منظور تسهیل تبدیل متقابل در استفاده، روابط تبدیل بین چندین واحد اندازهگیری فشار رایج در 2-1 فهرست شده است.

| واحد فشار | فضای مهندسی کیلوگرم بر سانتی متر مربع | میلی متر جیوه | mmH2O | دستگاه خودپرداز | Pa | بار | 1b/in2 |

| کیلوگرم بر سانتی متر مربع | 1 | 0.73×103 | 104 | 0.9678 | 0.99×105 | 0.99×105 | 14.22 |

| میلی متر جیوه | 1.36×10-3 | 1 | 13.6 | 1.32×102 | 1.33×102 | 1.33×10-3 | 1.93×10-2 |

| MmH2o | 10-4 | 0.74×10-2 | 1 | 0.96×10-4 | 0.98×10 | 0.93×10-4 | 1.42×10-3 |

| دستگاه خودپرداز | 1.03 | 760 | 1.03×104 | 1 | 1.01×105 | 1.01 | 14.69 |

| Pa | 1.02×10-5 | 0.75×10-2 | 1.02×10-2 | 0.98×10-5 | 1 | 1×10-5 | 1.45×10-4 |

| بار | 1.019 | 0.75 | 1.02×104 | 0.98 | 1×105 | 1 | 14.50 |

| Ib/in2 | 0.70×10-2 | 51.72 | 0.70×103 | 0.68×10-2 | 0.68×104 | 0.68×10-2 | 1 |

- راه های ابراز استرس

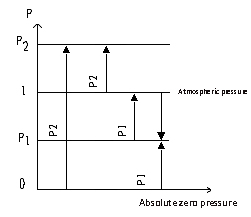

سه راه برای بیان فشار وجود دارد: فشار مطلق، فشار گیج، فشار منفی یا خلاء.

فشار تحت خلاء مطلق را فشار صفر مطلق و فشاری که بر اساس فشار صفر مطلق بیان می شود فشار مطلق نامیده می شود.

فشار گیج فشاری است که بر اساس فشار اتمسفر بیان می شود، بنابراین دقیقاً یک اتمسفر (0.01 مگاپیکسل) با فشار مطلق فاصله دارد.

یعنی: جدول P = P مطلقا-P بزرگ (2-2)

فشار منفی اغلب خلاء نامیده می شود.

از فرمول (2-2) می توان دریافت که فشار منفی فشار گیج زمانی است که فشار مطلق کمتر از فشار اتمسفر باشد.

رابطه بین فشار مطلق، فشار گیج، فشار منفی یا خلاء در شکل زیر نشان داده شده است:

بیشتر مقادیر نشانگر فشار مورد استفاده در صنعت، فشار گیج است، یعنی مقدار نشانگر فشار سنج، تفاوت فشار مطلق و فشار اتمسفر است، بنابراین فشار مطلق مجموع فشار گیج و فشار اتمسفر است.

بخش 2 طبقه بندی ابزارهای اندازه گیری فشار

محدوده فشاری که باید در تولید مواد شیمیایی اندازهگیری شود، بسیار وسیع است و هر کدام در شرایط فرآیندی متفاوت ویژگیهای خاص خود را دارند.این امر مستلزم استفاده از ابزارهای اندازه گیری فشار با ساختارهای مختلف و اصول کاری متفاوت برای برآوردن نیازهای مختلف تولید است.الزامات مختلف

با توجه به اصول تبدیل مختلف، ابزارهای اندازه گیری فشار را می توان تقریباً به چهار دسته تقسیم کرد: فشار سنج ستون مایع.فشار سنج الاستیک؛گیج فشار الکتریکی؛فشار سنج های پیستونی

- گیج فشار ستون مایع

اصل کار گیج فشار ستون مایع بر اساس اصل هیدرواستاتیک است.ابزار اندازه گیری فشار ساخته شده بر اساس این اصل ساختار ساده ای دارد، استفاده از آن راحت است، دقت اندازه گیری نسبتا بالایی دارد، ارزان است و می تواند فشارهای کوچک را اندازه گیری کند، بنابراین به طور گسترده ای در تولید استفاده می شود.

فشار سنج های ستون مایع را می توان با توجه به ساختارهای مختلف به گیج فشار U-tube، فشار سنج تک لوله و فشارسنج لوله شیبدار تقسیم کرد.

- فشار سنج الاستیک

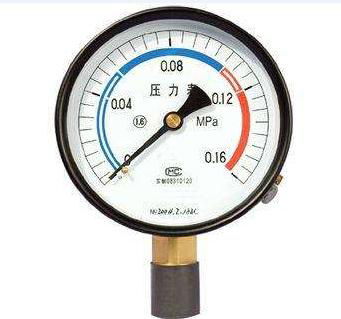

فشار سنج الاستیک به طور گسترده در تولید مواد شیمیایی استفاده می شود زیرا دارای مزایای زیر است، مانند ساختار ساده.محکم و قابل اعتماد است.دارای محدوده اندازه گیری گسترده، استفاده آسان، خواندن آسان، قیمت پایین و دقت کافی است و به راحتی می توان دستورالعمل های ارسال و از راه دور، ضبط خودکار و غیره را انجام داد.

گیج فشار الاستیک با استفاده از عناصر الاستیک مختلف با اشکال مختلف برای ایجاد تغییر شکل الاستیک تحت فشار مورد اندازه گیری ساخته می شود.در محدوده الاستیک، جابجایی خروجی عنصر الاستیک در یک رابطه خطی با فشاری است که باید اندازهگیری شود.بنابراین مقیاس آن یکنواخت است، اجزای الاستیک متفاوت است، محدوده اندازه گیری فشار نیز متفاوت است، مانند دیافراگم موجدار و اجزای دم، که معمولاً در موارد اندازه گیری فشار کم و فشار کم استفاده می شود، لوله فنر تک سیم پیچ (به اختصار لوله فنری) و چندگانه لوله فنر سیم پیچ برای اندازه گیری فشار بالا، متوسط یا خلاء استفاده می شود.در میان آنها، لوله فنر تک سیم پیچ دارای طیف نسبتاً وسیعی از اندازه گیری فشار است، بنابراین بیشترین استفاده را در تولید مواد شیمیایی دارد.

- ترانسمیترهای فشار

در حال حاضر ترانسمیترهای فشار الکتریکی و پنوماتیکی به طور گسترده در کارخانه های شیمیایی مورد استفاده قرار می گیرند.آنها ابزاری هستند که به طور مداوم فشار اندازه گیری شده را اندازه گیری می کنند و آن را به سیگنال های استاندارد (فشار و جریان هوا) تبدیل می کنند.آنها را می توان در فواصل طولانی منتقل کرد و فشار را می توان در اتاق کنترل مرکزی نشان داد، ثبت یا تنظیم کرد.آنها را می توان با توجه به محدوده های مختلف اندازه گیری به فشار کم، فشار متوسط، فشار بالا و فشار مطلق تقسیم کرد.

بخش 3 مقدمه ای بر ابزارهای فشار در کارخانه های شیمیایی

در کارخانه های شیمیایی، فشار سنج لوله بوردون به طور کلی برای فشار سنج استفاده می شود.با این حال، دیافراگم، دیافراگم موجدار و فشار سنج مارپیچی نیز با توجه به نیاز کار و نیاز مواد استفاده می شود.

قطر اسمی فشارسنج در محل 100 میلی متر است و جنس آن از فولاد ضد زنگ است.برای همه شرایط آب و هوایی مناسب است.گیج فشار با اتصال مخروطی مثبت 1/2HNPT، شیشه ایمنی و غشای هواکش، نشانگر و کنترل در محل پنوماتیک است.دقت آن ± 0.5٪ از مقیاس کامل است.

فرستنده فشار الکتریکی برای انتقال سیگنال از راه دور استفاده می شود.با دقت بالا، عملکرد خوب و قابلیت اطمینان بالا مشخص می شود.دقت آن 0.25% از مقیاس کامل است.

سیستم هشدار یا اینترلاک از یک سوئیچ فشار استفاده می کند.

بخش 4 نصب، استفاده و نگهداری گیج های فشار

دقت اندازه گیری فشار نه تنها به دقت خود فشارسنج مربوط می شود، بلکه به نصب معقول، صحیح یا نبودن آن و نحوه استفاده و نگهداری آن نیز مربوط می شود.

- نصب گیج فشار

هنگام نصب گیج فشار باید به مناسب بودن روش فشار و محل انتخابی توجه داشت که تأثیر مستقیمی بر طول عمر، دقت اندازه گیری و کیفیت کنترل آن دارد.

الزامات مربوط به نقاط اندازه گیری فشار، علاوه بر انتخاب صحیح محل اندازه گیری فشار خاص بر روی تجهیزات تولید، در حین نصب، سطح انتهای داخلی لوله فشار وارد شده به تجهیزات تولید باید همسطح دیواره داخلی نقطه اتصال باشد. از تجهیزات تولیدبرای اطمینان از اینکه فشار استاتیکی به درستی به دست می آید، نباید برآمدگی یا سوراخی وجود داشته باشد.

محل نصب به راحتی قابل مشاهده است و سعی کنید از تأثیر لرزش و دمای بالا جلوگیری کنید.

هنگام اندازه گیری فشار بخار باید یک لوله میعانات گازی تعبیه شود تا از تماس مستقیم بخار با دمای بالا با اجزای آن جلوگیری شود و همزمان لوله نیز عایق بندی شود.برای محیط های خورنده، مخازن ایزوله پر شده با محیط های خنثی باید نصب شوند.به طور خلاصه، با توجه به خواص مختلف محیط اندازه گیری شده (دمای بالا، دمای پایین، خوردگی، کثیفی، کریستالیزاسیون، بارش، ویسکوزیته و غیره)، اقدامات ضد خوردگی، ضد یخ زدگی، ضد انسداد مربوطه را انجام دهید.همچنین باید بین درگاه فشارگیری و گیج فشار، شیر قطع کن تعبیه شود تا در هنگام تعمیرات اساسی گیج، شیر قطع کن نزدیک درگاه فشارگیری نصب شود.

در صورت تایید در محل و شستشوی مکرر لوله ضربه، شیر قطع می تواند یک کلید سه طرفه باشد.

کاتتر هدایت کننده فشار نباید خیلی طولانی باشد تا کندی نشانگر فشار را کاهش دهد.

- استفاده و نگهداری از فشارسنج

در تولید مواد شیمیایی، فشار سنج ها اغلب تحت تأثیر محیط اندازه گیری شده مانند خوردگی، انجماد، تبلور، ویسکوزیته، غبار، فشار بالا، دمای بالا و نوسانات شدید قرار می گیرند که اغلب باعث خرابی های مختلف گیج می شود.برای اطمینان از عملکرد طبیعی ابزار، کاهش وقوع خرابی ها و افزایش طول عمر، لازم است قبل از شروع تولید، بازرسی تعمیر و نگهداری و تعمیر و نگهداری معمولی را به خوبی انجام دهید.

1. تعمیر و نگهداری و بازرسی قبل از شروع تولید:

قبل از شروع تولید، آزمایش فشار معمولاً روی تجهیزات فرآیند، خطوط لوله و غیره انجام می شود. فشار آزمایش معمولاً حدود 1.5 برابر فشار عملیاتی است.شیر متصل به دستگاه باید در طول آزمایش فشار فرآیند بسته شود.شیر دستگاه فشارگیر را باز کنید و بررسی کنید که آیا نشتی در اتصالات و جوش وجود دارد یا خیر.در صورت مشاهده هرگونه نشتی، باید به موقع رفع شود.

پس از اتمام تست فشار.قبل از آماده شدن برای شروع تولید، بررسی کنید که آیا مشخصات و مدل فشار سنج نصب شده با فشار محیط اندازه گیری مورد نیاز فرآیند مطابقت دارد یا خیر.آیا گیج کالیبره شده گواهی دارد و در صورت وجود خطا باید به موقع اصلاح شود.گیج فشار مایع باید با مایع کار پر شود و نقطه صفر باید اصلاح شود.گیج فشار مجهز به دستگاه ایزوله نیاز به افزودن مایع عایق دارد.

2. تعمیر و نگهداری و بازرسی گیج فشار هنگام رانندگی:

در هنگام راه اندازی تولید، اندازه گیری فشار محیط ضربان دار، برای جلوگیری از آسیب دیدن فشارسنج در اثر ضربه و فشار آنی، شیر باید به آرامی باز شود و شرایط کار رعایت شود.

برای فشار سنج های اندازه گیری بخار یا آب گرم، کندانسور باید قبل از باز کردن شیر فشارسنج با آب سرد پر شود.هنگامی که نشتی در ابزار یا خط لوله پیدا شد، شیر دستگاه فشارگیر باید به موقع قطع شود و سپس با آن مقابله شود.

3. نگهداری روزانه گیج فشار:

ابزار در حال کار باید به طور منظم هر روز بازرسی شود تا کنتور تمیز بماند و یکپارچگی کنتور بررسی شود.اگر مشکل پیدا شد، به موقع آن را برطرف کنید.

زمان ارسال: دسامبر-15-2021